سرفصلها و مقدمه مدیریت کیفیت

کاربرد مدیریت کیفیت صرفا شامل تولید نیست و عملکرد آن در تمام سطوح سازمان اهمیت دارد. اصلی ترین هدف از مدیریت کیفیت آن است که محصول یا خدمتی مطابق با خواست مشتریان ارائه شود تا مشتری حاضر باشد برای آن وجه بپردازد و اخرید خود احساس رضایت کند. قطعا دستیابی به این هدف صرفا در یک فرایند و دوره زمانی مشخص مقدور نیست بلکه مدیریت کیفیت باید در تمام بخشهای سازمان و فرایندهای آن جریان داشته باشد تا نتیجه مطلوب کسب شود. بنابراین بخشهایی که تاثیر مستقیم بر کیفیت داشته و یا از آن تاثیر می پذیرند شامل موارد زیر می شوند:

- مدیریت استراتژیک

- مدیریت نابع انسانی

- مدیریت عملکرد و فرایند

- مدیریت تولید

- مدیریت فناوری اطلاعات

- مدیریت آینده پژوهی

- مدیریت تحقیق و توسعه

- مدیریت بازاریابی

- مدیریت فروش

- مدیریت برند

در این گفتار سعی شده تمام مطالب مرتبط با مباحث مدیریت کیفیت در چهار شاخه اساسی گردآوری شوند که هرکدام در ادامه ی دیگری خواهند بود و به یکدیگر مرتبط هستند. هرکدام از کارشناسان این حوزه که قصد دارند در یکی از آنها فعالیت نمایند، لازم است که نسبت به سایر شاخه ها نیز اطلاعات کافی داشته باشند. در همینجا توصیه می شود که علامندان به این حوزه، جهت افزایش دانش خود در شاخه های مرتبط، به مطالعه بخش مدیریت تحقیق و توسعه نیز مراجعه فرمایند زیرا اکثر مطالب ارائه شده در این تخصص، دارای ترفندهای مفصلی هستند که بسیاری از آنها در بخش مذکور قید گردیده است. علیهذا شاخه های اصلی مدیری کیفیت شامل شاخه های زیر است که هرکدام جداگانه توضیح داده می شوند:

- کلیات مدیریت کیفیت

- تضمین کیفیت

- کنترل کیفیت

- تضمین کیفیت

فهرست سرفصلهای مدیریت کیفیت:

با کلیک بر روی هرکدام از زیرشاخه های زیر می توانید وارد آن شده و مطالعه فرمایید. توجه فرمایید که این لیست خلاصه مهمترین مقالات حوزه مدیریت کیفیت است لیکن با توجه به گستردگی موضوع، در آینده نیز تکمیل تر می شود. همچنین نظرات شما می تواند باعث غنی تر شدن مباحث شده و درصورتی که موضوعی را لازم می دانید، در بخش نظرات بیان فرمایید تا در آینده اضافه شود.

1- کلیات مدیریت کیفیت

2- تضمین کیفیت

- مفاهیم اساسی تضمین کیفیت

- تست استرس

- مدل یکپارچه بلوغ فرآیند CMMI

- کیفیت سازمانی

- شیوه جاری تولید مناسب cGMP

3- کنترل کیفیت

- مفاهیم اساسی کنترل کیفیت

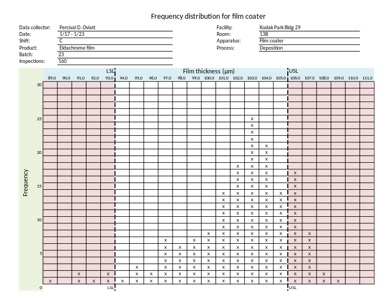

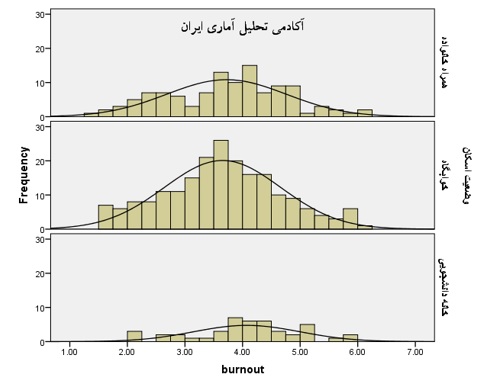

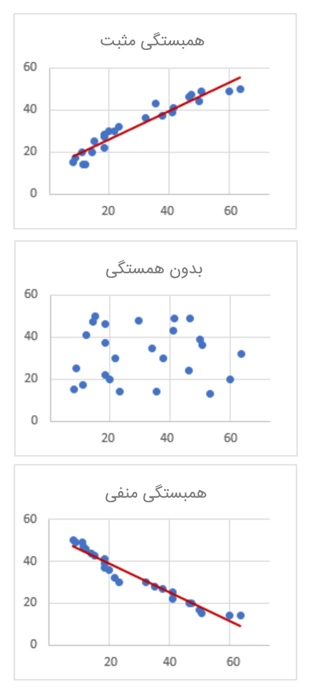

- کنترل فرآیند آماری

- بازرسی کیفیت

- کنترل کیفیت تحلیلی AQC

- کالیبراسیون

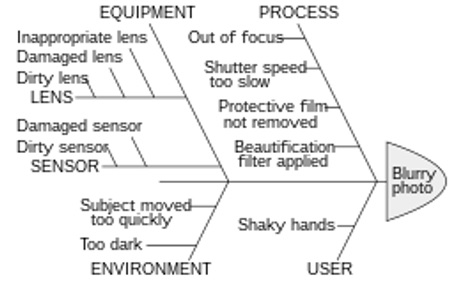

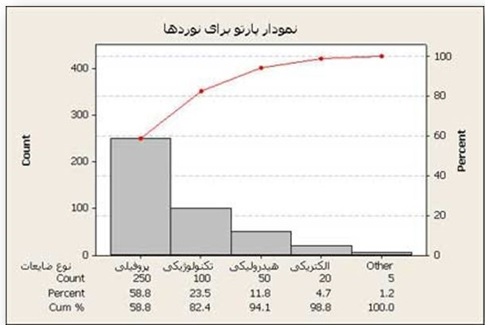

- هفت ابزار کنترل کیفیت

4- بهبود کیفیت

- سیستم تولید تویوتا

- چرخه شوهارت یا PDCA

- نظریه های بهبود سازمانی

- بهبود مستمر CI

- طراحی تاگوچی

- کایزن

- مدل و بوم کانبان

توجه فرمایید که تمام بخشهای گفتارها شامل خلاصه ای کاربردی از مجموع نظریات است و در پایان هر بخش، لیستی از صاحبنظران که نظریات ایشان در آن نوشتار استفاده شده بیان شده است تا علاقمندان بتوانند درصورت نیاز به توضیحات تکمیلی، به رفرنس اصلی نیز مراجعه فرمایند. امید است که این بخش بتواند نیاز علاقمندان را رفع نماید.

به امید توفیقات الهی

دکتر هادی امیری فلاح